현재 주철에 주로 존재하는 기체 원소는 산소, 질소, 수소이다. 이 세 가지 기체 원소가 철액에 존재하는 형태와 함량은 주철의 품질과 성능에 중요한 영향을 미친다[1].산소가 주철의 조직과 성능에 미치는 영향은 주로 주철의 응고과정에서 구현되며 산소와 철액중의 여러가지 원소가 결합하여 산화물을 형성하는데 일부분은 흑연형핵질점을 구성하고 다른 일부분은 산화혼합물을 형성한다.과도한 산소는 철액의 산화를 촉진하여 철액의 류동성을 낮추고 주조결함도 산생할수 있다.동시에 잉태구화 과정 중 산소는 추가적인 잉태구화제를 소모하여 잉태구화 불량을 초래할 수 있다[2].질소가 주철 조직과 성능에 미치는 영향은 주로 질소가 흑연 조각의 성장을 억제하고 흑연 조각의 길이가 짧아지고 끝부분이 둔화되며 굴곡도가 커지고 길이와 너비가 줄어든다[3]. 적당량의 질소는 주철에서 미합금화 작용을 한다. 용해는 기체 조직을 강화하고 재료의 성능을 향상시킨다. 너무 높은 질소는 질소 구멍을 생성한다. [4].수소는 주철의 조직과 성능에 좋은 영향을 미치지 않으며, 연구에 따르면 탄소 당량이 4.2% 정도인 주철에서 1200℃일 때 수소의 용해도는 7.5이다×10-6。너무 높은 수소는 응고 과정에서 석출되어 주물에 수소 바늘구멍 등을 형성한다.

종합적으로 성능이 안정적이고 품질이 비교적 높은 주철 부품을 생산하기 위해 주철의 중산소, 질소, 수소 세 가지 기체 원소의 함량을 검측하고 그 원소 함량이 주철 부품의 조직과 성능에 미치는 영향을 탐구하는 것은 주철 생산에 중요한 현실적 의의를 가진다.

1 시험재료 제조 및 방법

본 시험은 중주파 감응로를 이용하여 철액을 정련하여 서로 다른 모델의 회주철과 잉크주철을 제조하여 회주철 및 잉크주철의 중산소와 질소원소의 함량을 측정하고 분석하는데 사용한다.용광로 재료 중 폐강의 가첨량은 50~65%, 회용광로 재료 20~35%, 생철 0~20%, 회주철과 잉크주철을 제조할 때 각각 반흑연화증탄제와 흑연화증탄제를 사용하여 증탄처리를 하며, 가첨량은 1.0~2.0%, 동시에 0.6~1.0% 탄화규소증규소를 첨가한다.철액의 온도가 1450℃ 정도로 올라가면 시료를 채취하여 성분분석을 진행하는데 *** 종철액은 1480~1520℃에서 나온다.

시료의 제조와 분석.현장 샘플링: 채택Φ5mm 진공유리관에서 샘플을 채취하여 진공유리관을 철액에 삽입하고 순간적으로 철봉으로 흡입하여 즉시 물에 넣고 랭각한후 깨끗한 비닐봉지에 담아 꺼낸 시험봉은 치밀하고 공기구멍이 없어야 한다.화학실험실 시료제작: 다듬는 방법을 리용하여 시료표면의 산화물을 제거하고 다듬는 과정에 끊임없이 에탄올에 담가 랭각함으로써 시료가 과열되지 않도록 하고 다듬은후 에탄올에 넣어 보존한다.드라이기로 표면의 에탄올을 말리고 다시 금강줄로 표면을 세공하여 시료표면이 매끄럽고 거친 무늬가 없도록 하였으며 ***후 분석용량에 적합한 시료(0.5g 정도)로 가공하여 분석하였다.

분석할 때 핀셋으로 시료를 강연나크 ON-3000 분석기에 넣어 분석한다.결과 데이터는 모두 5개 시료의 평균값입니다.

2 회주철 및 잉크주철의 산소, 질소 함량 측정

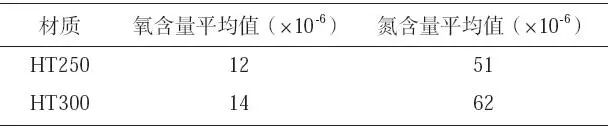

회주철은 잉태된 후 온도가 1350 ℃ 정도로 내려가 유리관 샘플을 채취하여 산소, 질소 함량을 측정하였는데, 분석 결과는 표 1과 같다.시료 HT250과 HT300에서 그 내부의 산소 함유량은 일반적으로 질소 함유량보다 훨씬 낮다.시료 HT250과 비교했을 때 HT300의 산소 함유량과 질소 함유량의 평균치는 모두 더 높다.

표1 회주철의 산소와 질소 함량

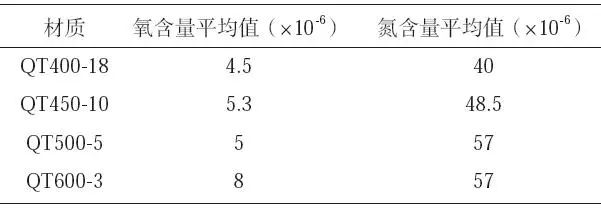

잉크 주철 구화 처리 후 온도가 1350 ℃ 정도로 내려가 유리관 샘플을 채취하여 산소, 질소 함량을 측정하였는데, 분석 결과는 표 2와 같다.서로 다른 모델의 잉크 주철의 경우, 그 내부의 산소 함유량은 모두 질소 함유량보다 훨씬 낮고, 산소 함유량의 평균치는 차이가 크지 않지만, 질소 함유량의 평균치는 차이가 매우 크다. QT600-3와 QT500-5의 질소 함유량의 평균치는 모두 57이다×10-6, QT400-18의 질소 함유량 평균치 * * * 40으로 작음×10-6。

3 산소 함량이 합성회 주철의 품질에 미치는 영향

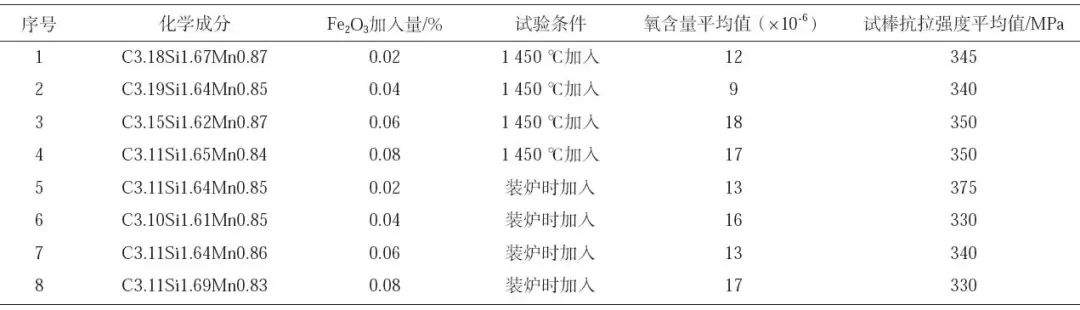

표 3에서 알 수 있듯이, 1450 ℃ 일 때와 난로를 설치할 때 서로 다른 비율의 Fe2O3를 첨가하면, 그 산소 함량은 (12~18) 이다×10-6 사이의 변화, 평균 13.75×10-6, 성능은 330~375MPa에서 변동하며 뚜렷한 법칙이 없다.이로부터 알수 있는바 인위적으로 Fe2O3로 산소함량을 증가하는것은 효과가 뚜렷하지 않으며 산소함량과 인장강도의 크기는 비례관계가 없다.그러나 시험 성분은 HT300 재질로 강도가 모두 330MPa 이상, 평균치 347MPa에 달해 철액의 산소 함량이 (10~20) 에 있다는 것을 설명한다×10-6이 적당하다.철분 중의 산소 함량이 10으로 너무 낮으면×10-6 이하일 경우 흑연의 외래 핵심이 될 수 있는 산화물과 황산화물 복합화합물이 적고, 철액이 잉태 처리에 대한 응답 능력이 부족하면 회주철 조직에 비교적 많은 과냉흑연 (D, E형 흑연) 이 나타난다.산소 함량이 너무 높으면 합금 원소가 추가로 소모되어 시료의 성능이 떨어진다.

4 질소 함량이 HT250 조직 및 성능에 미치는 영향

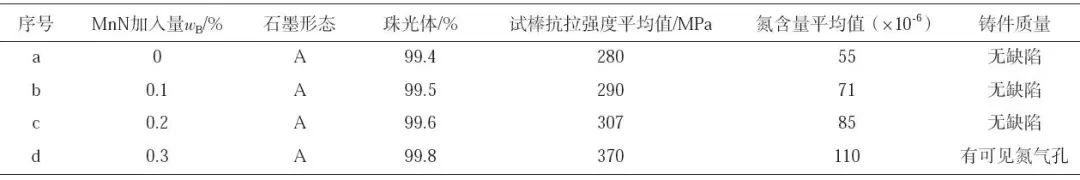

질소가 주철의 조직과 성능에 미치는 영향에 대한 논술이 비교적 많고 질소에 대한 인식과 이용도 비교적 전면적으로 심각하다.이 글은 HT250에 질화망간합금을 첨가하여 철액의 질소함량을 높임으로써 질소함량의 변화가 회주철의 조직과 성능에 미치는 영향을 탐구한다.시험용광로 재료 배합은 일반 탄소 폐강 60%, 동질 회용광로 재료 30%, 생철 10% 이다.철액이 1450 ℃ 까지 녹으면 질화망간철을 넣는다.첨가량은 0, 0.1%, 0.2%, 0.3% 순이며 시험 결과는 표 4와 같다.결과 데이터는 모두 5개 시료의 평균값입니다.

표 4 MnN의 첨가량이 주철 조직 및 성능에 미치는 영향

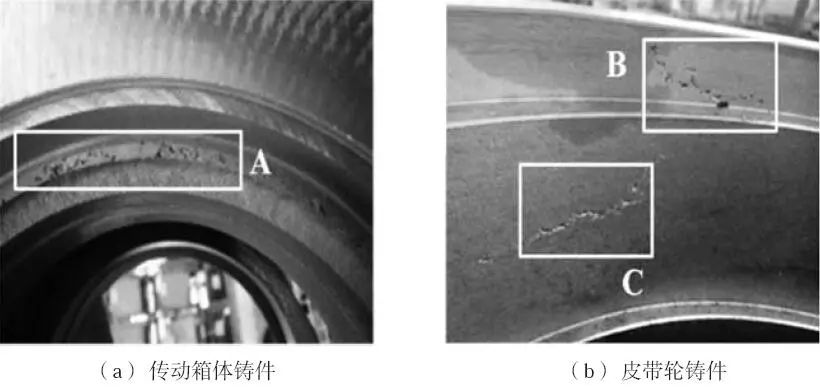

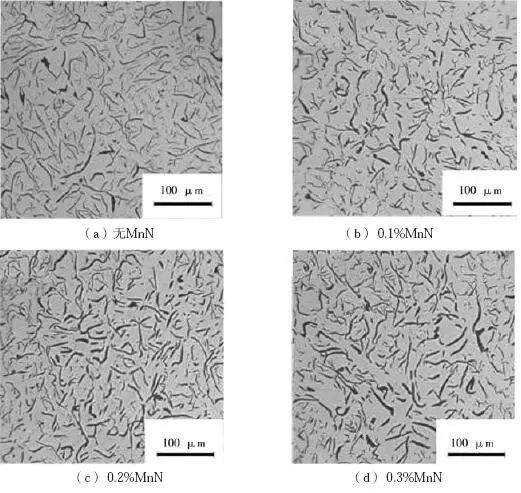

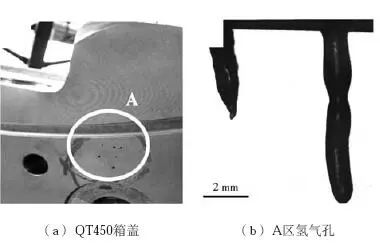

표 4에서 알 수 있듯이, MnN 첨가량이 증가함에 따라 회주철의 질소 함량은 점차 증가하는 추세를 보이고 있으며, 펄의 함량은 점차 증가하고 있으며, 시료의 인장 강도는 점차 커지고 있으며, 주철의 흑연 형태는 모두 * * *이다.또한 MnN의 첨가량이 0.3% 일 때 회주철의 질소 함량은 110이다×10-6, 시료의 인장강도는 370MPa에 달할수 있지만 주물에서 볼수 있는 질소구멍이 나타났다 (그림1의 A, B, C처).

그림 1 질소 구멍 결함 사진

图2 含氮灰铸铁试样的石墨形貌

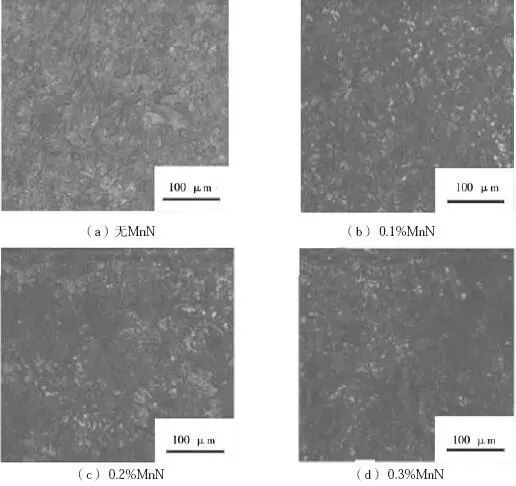

含氮灰铸铁试样的基体组织如图3所示。随着灰铸铁中氮含量的增加,使得基体组织中珠光体含量增多,珠光体层片间距减小。氮可固溶于铁中形成间隙固溶体,固溶强化和稳定奥氏体作用明显,氮使初生一次奥氏体轴变短,二次臂间距减小,使共晶团细化,能使共析转变过冷度增加,稳定并细化珠光体组织,起到了合金化的作用,故灰铸铁中氮的含量控制在(50~100)×10-6为宜。

5 QT450에서 수소 구멍의 형성과 제어

수소가 주철에 존재하는 형태는 액체 상태나 고체 주철에 소량 용해될 수도 있고, 주철이 응고하는 과정에서 단질 기체로 석출되어 주물 중의 기공 결함을 초래할 수도 있다[9].철액이 응고하는 과정에서 수소기포가 생기면 상승하기 어렵고 안으로 이동하기도 어려우며 * * * 후에 주물의 표피층아래에 머물러있을 때 주물에 기공결함이 생길수 있다. [10]수소구멍의 결함은 일반적으로 주물의 표면에 나타나는데 모양이 비교적 둥글고 정연하며 주철중의 수소의 래원이 아주 많은데 주로 로재, 로안, 포안과 주형도료 및 금속로재 표면의 녹에서 온다. 기름때는 철액중의 수소함량이 높은 주요원인이다. 이밖에 포안의 건조청결도 주물의 수소구멍을 초래하는 관건적인 요소이다.

그림 4에서 볼 수 있듯이, QT450 재질로 상자 뚜껑을 가공하는 과정에서 대량의 기공 결함이 발생했으며, 검측을 거쳐 기공이 수소 바늘구멍 결함이다.주요 원인은 첫 번째 철액을 주입할 때 포장 라이닝이 완전히 건조되지 않았기 때문이다. 철액 중의 합금 원소인 알루미늄과 수증기가 반응을 일으켜 수소를 발생시키고, 철액이 응고하는 과정에서 수소 석출을 형성하여 주물 내에 수소 구멍 결함을 발생시킨다. 그 반응식은 다음과 같다.

2Al+3H2O→Al2+3H2↑

그림 4 QT450 상자 덮개 및 수소 구멍 결함